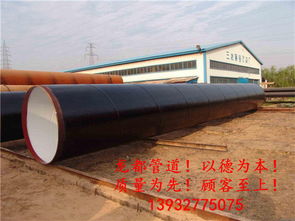

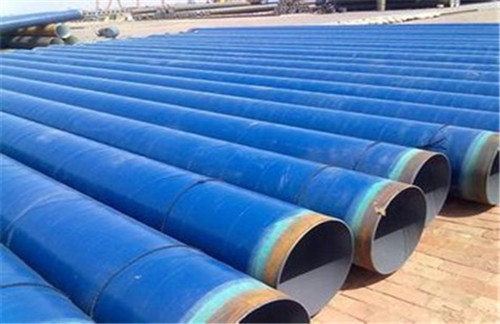

防腐工程施工是现代工业中不可或缺的关键环节,尤其对于管道系统而言,DN15至DN1400的管径范围覆盖了从小型分支管道到大型主干管道的多种应用场景。本文将系统介绍DN15-DN1400防腐工程的施工流程、技术要求及注意事项,帮助工程人员高效完成防腐作业。

一、施工前准备

在开始防腐工程施工前,需进行充分的准备工作。根据管道材质(如碳钢、不锈钢等)和使用环境(如埋地、水下或大气腐蚀环境)选择合适的防腐材料,常见的有环氧煤沥青、聚氨酯涂料、3PE涂层等。对管道表面进行处理,确保无油污、锈蚀和杂质,通常采用喷砂或机械打磨达到Sa2.5级清洁度。对于DN15-DN1400的不同管径,需调整处理工具和方法,例如小管径(DN15-DN50)可使用手动工具,而大管径(DN200以上)宜采用自动化设备。施工前应检查环境条件,如温度、湿度需符合材料要求,避免在雨雪或高温下作业。

二、施工流程

DN15-DN1400防腐工程的施工流程主要包括表面处理、涂层施工和质量检验三个步骤。表面处理是关键基础,通过喷砂或化学清洗去除氧化皮和污物,确保涂层附着力。涂层施工阶段,根据设计规范均匀涂覆防腐材料,对于小管径(如DN15-DN50),可采用刷涂或喷涂;中大型管径(DN65-DN1400)则优先使用机械喷涂以提高效率。涂层厚度需严格控制,例如3PE涂层总厚度需达到2-4mm。施工中应分层涂覆,每层干燥后再进行下一层,避免起泡或剥落。进行质量检验,包括外观检查、厚度测量和电火花检测,确保无漏涂、针孔等缺陷。

三、技术要求与标准

DN15-DN1400防腐工程施工需遵循相关国家和行业标准,如GB/T 23257(埋地钢质管道防腐层技术标准)和SY/T 0447(涂装防腐蚀工程施工规范)。技术要求包括:涂层附着力不低于5MPa,耐化学腐蚀性能符合环境需求,且对于不同管径,施工参数(如喷涂压力、干燥时间)需相应调整。例如,DN15-DN80管道因管径小,需注意涂层均匀性;DN100-DN1400管道则需加强边缘和焊缝处的防腐处理。施工人员应持证上岗,并定期培训,以掌握新材料和新技术。

四、常见问题与解决方案

在DN15-DN1400防腐工程施工中,常见问题包括涂层起泡、附着力不足和厚度不均。起泡多因表面潮湿或涂覆过快所致,解决方案是确保表面干燥并控制施工速度;附着力不足可能源于表面处理不彻底,需重新清理;厚度不均则可通过校准设备和使用测厚仪实时监控来避免。对于大管径(如DN400以上),还需注意运输和吊装过程中的涂层保护,防止机械损伤。

五、安全与环保措施

防腐工程施工涉及化学品和机械操作,安全至关重要。施工人员需佩戴防护装备,如口罩、手套和护目镜,并在通风良好处作业,避免吸入有害气体。废弃物如废旧涂料和清洗剂应分类处理,符合环保法规,减少对环境的污染。对于DN15-DN1400管道,现场需设置警示标志,确保作业区域隔离,防止意外发生。

DN15-DN1400防腐工程施工是一项综合性工程,涉及多学科知识。通过科学规划、严格施工和持续优化,可有效延长管道寿命,保障工业系统安全运行。工程人员应结合实际需求,灵活应用上述方法,以提升防腐效果和经济效益。